Metrix te enseña 4 beneficios en la resiliencia de OT a través de la implantación de la herrramienta PRTG.

Pasada la implantación en RAKIDUAM, empresa de control de válvulas de gas en patagonia argentina, descubrimos 4 beneficios en la resiliencia de OT de extraordinario valor en el acto de monitorizar activos claves:

-

Registros automatizados fiables para terceros.

-

Reducción de horas de trabajo.

-

Rapidez en el diagnóstico.

-

Predicción de paradas.

Quédense, porque esto sí qué le importa si parafraseando a Marc Vidal.

Implantación PRTG a Rakiduam

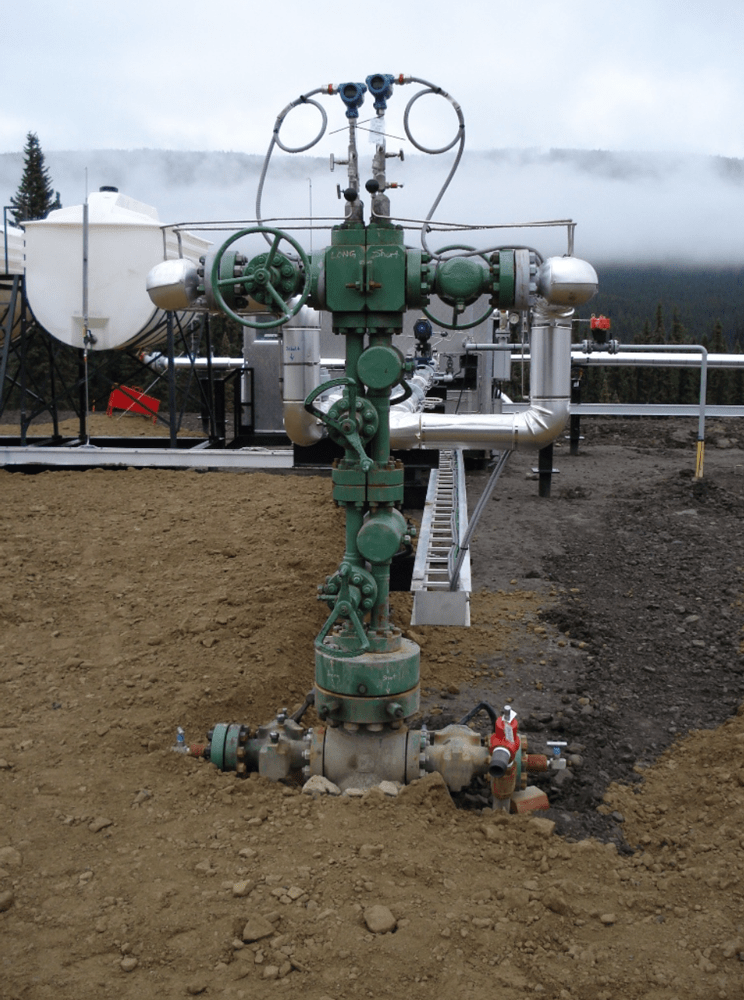

Dedicada a operaciones industriales para energía, RAKIDUAM se desempeña en un ambiente crítico: control de válvulas, Flowback, Well Testing, Sand Management e Instalaciones Tempranas de Producción (EPF)..

Implantamos PRTG como herramienta que logró 4 claros impactos en los resultados de la operación industrial, el mantenimiento y la protección de OT (Operation Technology).

¿Cómo sumamos valor a la organización?

Veamos qué, por qué, para qué y cómo lo hemos hecho:

1. Registros automatizados fiables para terceros.

Objetivo: Digitalizar registros manuales. Reducir al 0% las reclamaciones de clientes. Reducir al 0% el tiempo desperdiciado en registros.

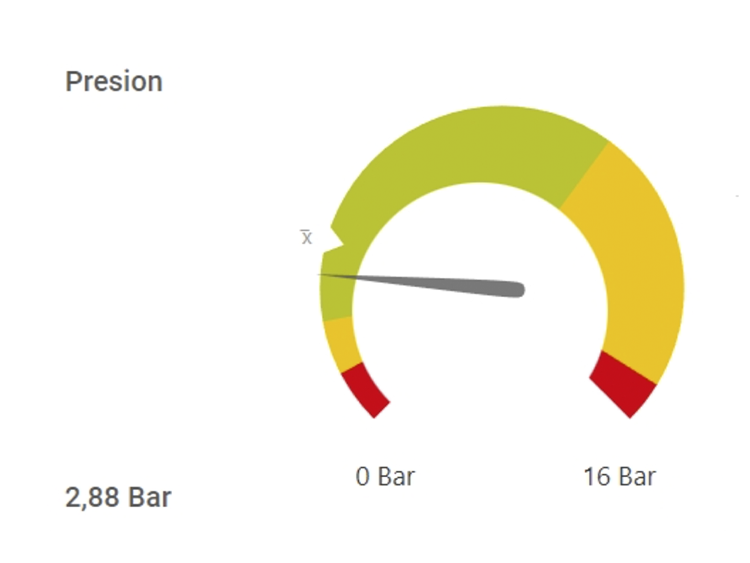

Cómo se realizó: Se instaló una consola PRTG de monitorización de los sensores de presión en válvulas leyendo los registros de PLCs y se generaron umbrales de advertencia y fallo con notificaciones automatizadas al móvil y TEAMS. Además se generó una tabla cifrada de registros automatizados de presión sobre la qué generar un reporte automatizado en PDF firmado digitalmente enviado al cliente para qué sea él mismo quien atestigua el cumplimiento de SLA

2. Reducción de muda (desperdicio, en términos de Lean Manufacturing) de horas hombre de trabajo manual. Mayor productividad por empleado.

Objetivo: Reducir al 0% el tiempo desperdiciado en registros manuales.

Cómo se realizó: Se instalaron sensores de presión IIOT en las válvulas sumado al acceso del PRTG al controlador PLC MODBUS TCP.

Nuestra plataforma interrogó vía API/REST la nube privada donde el sensor IIOT envía cada 60 segundos la medición y al autómata el registro auxiliar. Con ellos se generaron puntos de medición en la consola qué registraron segundo a segundo las presiones de 26 válvulas por cada campo de petróleo. Esto implica eliminar el registro manual de más de 400 válvulas, algo qué representa un ahorro estimado de casi 1000 horas al mes, qué al valor mínimo de 9€ representa 9.000€ de ahorro mensual para la empresa.

3. Reducción muda (desperdicio) de tiempo en diagnóstico y recupero de errores.

Objetivo: Reducir el tiempo de diagnóstico de problemas de operaciones. Pasar de 4 horas a 15 minutos, mejorando la percepción de calidad para los clientes

Cómo se realizó: Se instalaron umbrales de alerta o fallo usando cohortes: otras variables tales como supervisión de la comunicación de los sensores y PLCs. Esto permitió detectar en minutos qué válvula era la defectuosa y cuál era la causa raíz, algo qué no se disponía.

4. Predicción de paradas. Mejora de calidad de servicio y anticipación.

Objetivo: Pasar de un enfoque preventivo o correctivo a predictivo en lo referido a los 3 fallos más habituales y qué más impactan en el proceso.

Cómo se realizó: Se exportó la información del PRTG a una base de datos MYSQL sobre la qué se aplicó un modelo simple de predicción qué, sumado a la casuística, pudo predecir el fallo de ciertos servidores MES y SCADA en la nube.

Conclusión

En ambientes aislados o de alta criticidad operativa, mejorar paso a paso, es una demanda general. Y una consola qué mide continuamente para establecer patrones y alertar se convierte en una ayuda no solo para anticipar problemas, sino para mejorar la calidad de vida y los desperdicios de tiempo y esfuerzo a la vez qué hace transparente y fiable la operación a los ojos de terceros como por ejemplo… clientes.